摘要:

引言

现代民用建筑中隔震技术逐渐开始大范围使用,国内减隔震技术于20世纪90年代首次使用于民用建筑,大部分隔震建筑按照基础隔震形式设计,低位层间隔震形式也较为常见。地震作用下,底层层间剪力减震效果明显,上部结构基本处于弹性,隔震层需有足够的稳定性和安全性。

2015年我国出台JGJ 360—2015《建筑隔震工程施工及验收规范》规范施工工艺,明确验收质量标准,但国内隔震支座直径<1.0m,而对于首次采用直径1.5m圆形隔震支座施工指导意义不明。

本文借助旅客航站楼及综合换乘中心层间大直径圆形隔震支座施工,分析隔震支座施工难点及要点,找出合理的解决办法,为今后层间隔震施工起到借鉴作用。

Part 01

工程隔震系统概况

1. 1 工程概况

旅客航站楼及综合换乘中心(下称“航站楼”)建筑面积143万?,采用五指廊的放射状构型,指廊末端到主楼中心点的距离均为600m。其为“五纵两横”综合交通交汇网中心,地下有5条轨道线穿过,16个站台,总宽度275m,其规模相当于北京火车站,为全球首个航空与高铁、城铁、地铁、高速公路等交通为一体的单体建筑,如图1所示。

图1 航站楼及综合换乘中心结构示意

1.2 隔震系统概况

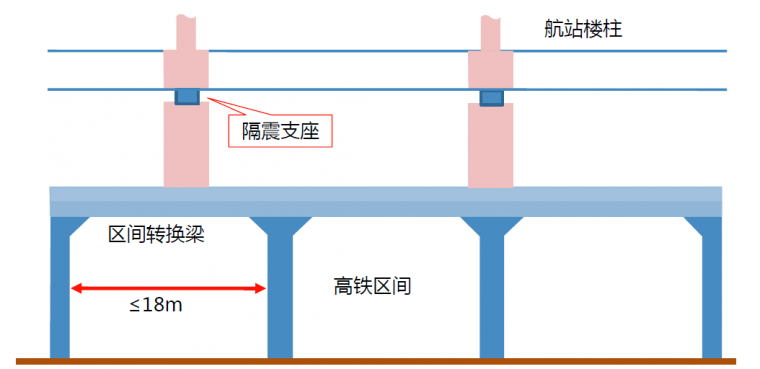

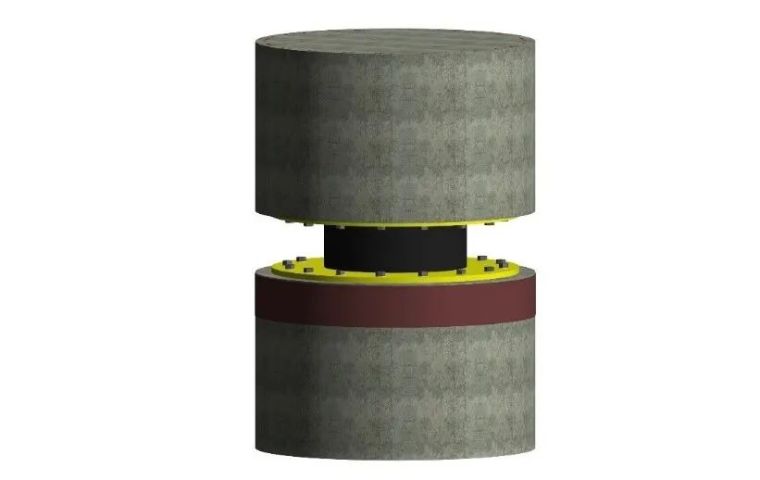

航站楼采用层间隔震方式,隔震层位于转换层柱顶,每根柱子柱顶设置一个隔震支座,如图2所示。仅核心区隔震支座1 152套,黏滞阻尼器144套,规格数量多达八种,单个最大质量为5.55t,其中LNR1500天然橡胶支座及ESB1500弹性滑板支座为国内首次使用,共计287个。

图2 转换结构剖面

隔震支座承担上部钢结构及混凝土结构全部荷载,仅结构阶段已超30MPa,C型柱下隔震支座荷载压力高达60MPa。所采用隔震支座均为圆形,其数量及规格目前远超世界其他建筑,为目前全球规模最大的隔震系统。

Part 02

隔震支座施工技术难点

转换层柱顶隔振结构主要分为三部分,分别为下部柱墩(简称“下支墩”)、隔震支座及柱帽(简称“上支墩”)。根据设计前期振动试验显示,下支墩受振动波影响最大,保证隔震结构施工质量重点应保证下支墩施工质量。

2.1解决上、下支墩钢筋绑扎、混凝土浇筑等施工问题

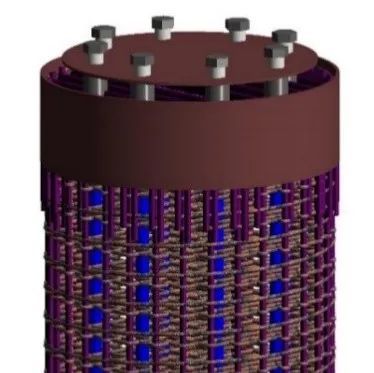

航站楼主体结构采用现浇钢筋混凝土框架结构,柱子均为钢筋混凝土柱,柱网为9m×9m和9m×18m,柱直径1.8m,竖向钢筋为72φ40双排布置。主筋外侧螺旋箍筋φ14@100,主筋间拉钩采用φ25@100,钢筋间距极小,对于预埋环及预埋板锚固钢筋位置阻碍极大,同时极大影响混凝土浇筑质量,如图3所示。以上问题必须通过可靠措施解决。

图3 下支墩钢筋模型

2.2解决预埋件平面轴线位置、水平度及整体标高等问题

锚筋定位固定是确保预埋件水平度及整体标高的关键,下支墩定位直接影响预埋板轴线位置精准度,受下支墩钢筋密度影响,预埋环及预埋板锚筋位置与下支墩冲突严重,位置难以固定。同时隔震支座位于柱顶,圆柱钢筋易旋钮,相对刚度较低,顶部位移较大,不利于预埋件定位。根据规范及设计要求,隔震支座预埋件高度偏差≤5mm,轴线偏差≤3mm,水平度控制在2mm范围内,现场施工需制定专项保证措施方可达到要求水平。加之预埋板尺寸较大,对混凝土标高及盘底密实度控制不利,预增加二次灌浆程序,降低混凝土浇筑难度。

2.3解决灌浆层浇筑空鼓等问题

灌浆层作用于预埋板及下支墩混凝土之间,为控制预埋板标高及底部灌浆层密实,灌浆过程中预埋板不可摘除,而预埋板直径为支座规格外扩300mm,浇筑时无法判断气体是否完全赶出,难以保证预埋板与灌浆层贴合严密。

灌浆层下部混凝土柱直径1 800mm为大体积混凝土构件,内部温升情况对灌浆层施工质量影响极其严重。保证在混凝土与灌浆层直接完全结合难度极大。

2.4解决隔震支座运送、吊装及安装固定等问题

航站楼核心区尺寸较大,长宽分别为520,400m,坑内柱顶隔震支座的最大运输为260m,现场塔式起重机分布单位不同,协调及运送难度大,运用塔式起重机运送方案不可行,处理现场材料运送急需解决。

Part 03

隔震施工技术分析

地下2层顶板施工完成后进入隔震层施工,隔震建筑施工同普通建筑施工不同,其难度要远远超过普通地下室施工,尤其是隔震支座位置及下支墩密实度要求极高,需要提前做好样板制作,研究前期未分析到的问题,制定专项措施,调整专项施工方案。

3.1测量定位

B2层顶板浇筑完成后,采用全站仪测设每个隔震支座中心点的投影及B1层柱边线,标定在顶板混凝土面上。

3.2绑扎下支墩钢筋

该工程柱钢筋直径较大,由地下2层前焊制定位箍筋,限制钢筋过大位移。顶板浇筑完成后放线确定最终偏移量,在钢筋根部采用倒链按照1:6进行调整。

安装下支墩上部钢筋及周边钢筋。隔震支墩主筋为φ40钢筋,双方向U型φ25钢筋绑扎成钢筋笼。节点钢筋太密,通过前期做施工节点样板,发现施工困难,按原设计,钢筋不能排布,节点无法实现,欲保证混凝土浇筑有3种方式。

1)调整拉钩位置 将中心两根双向拉钩向两侧相邻主筋调整,相邻两层中心拉钩错开方向不同。

2)调整拉钩方向 将中心两根双向拉钩取消,该四根主筋采用菱形箍筋或等同拉钩固定。

3)等面积代换 对于本层柱拉钩代换为较大直径钢筋,重新调整拉钩位置,增大浇筑孔及振捣孔空间。

4)调整混凝土 将普通混凝土改为细石混凝土,减小粗骨料粒径。

本工程通过与设计单位沟通及BIM模拟,采用调整拉钩位置和调整混凝土的方案,将中间下灰孔增大为15cm,浇筑时可以保证混凝土顺利浇筑,不出现混凝土离析及粗骨料卡住形成空洞的问题。同时为了实现目标缩短下支墩纵筋顶部弯锚长度至200mm,柱顶标高以下1m范围绑扎圆形外箍筋,不安装拉钩。

3.3环状钢埋件及预埋板定位、固定

本楼隔震支座位于B1层圆柱柱顶,柱子高7m,预埋件安装前用倒链将柱钢筋调直,经复测垂直度验证无误后,安装环状钢埋件(下称“环铁”)及预埋板。预埋板及环铁安装时混凝土尚未浇筑,为防止钢筋笼位置变化影响预埋板及环铁安装精度,钢筋绑扎时用倒链将钢筋定位,环铁安装前采用水准仪及经纬仪对钢筋笼进行精确定位,并用倒链固定。

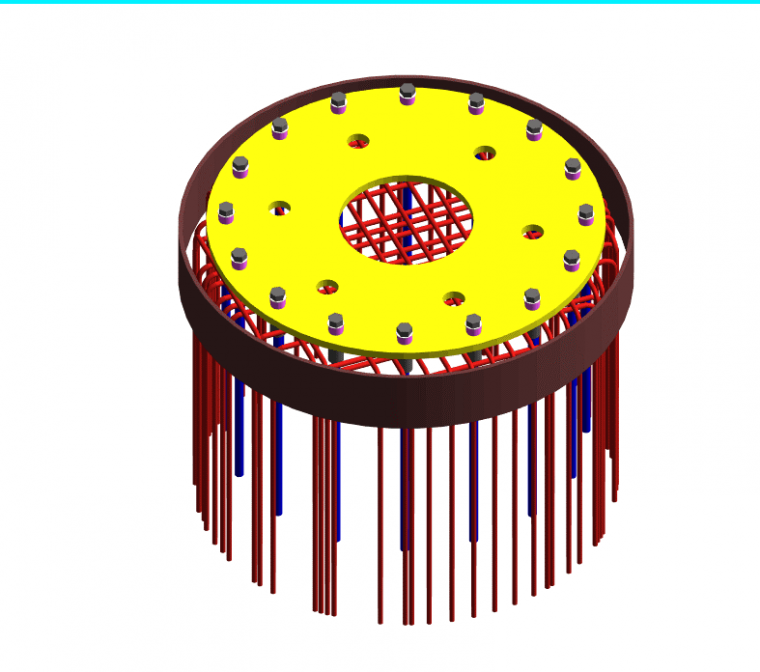

预埋套筒上口及下口预先与定位预埋板用螺栓拧紧固定,以确保套筒的位置准确。为保证预埋套筒的锚固长度和竖向固定,采用滚压直螺纹套丝的预埋锚筋与预埋套筒相连,如图4a所示。将拧紧后的连接件放入下支墩钢筋中,调整连接件标高、平面位置、水平度,无误后与U形盖铁电焊成整体。预埋板预埋为安装定位关键环节,在深化过程中对带预埋板浇筑进行分析,在预埋板中心开φ200浇筑洞口,四周均匀开10个透气孔,如图4b所示。

图4 预埋套筒锚筋及定位预埋板定位

安装完预埋板后将环铁套入柱顶,经样板试验证实环铁顶标高与预埋板顶标高一致,然后附加φ14预埋钢筋焊接,调整标高及位置。环铁外侧公径为柱直径扣减2mm,在支模后与模板紧密贴合,如图4c所示,保证柱顶平面位置及水准度与安装环境一致。

3.4下支墩侧模安装

环铁及预埋板复测合格后,安装侧模,侧模高度略高于支墩顶面高度,并在侧模上用测量仪器标定出支墩顶面设计标高的位置。侧模垂直度严格控制2mm以内,位置控制在3mm内。安装完成后应再次对预埋件各项控制指标(平面位置、水平度等)进行最终校核。

3.5下支墩混凝土浇筑

根据拉钩调整后,中央为混凝土浇筑点,四周透气孔为振捣点。每浇筑50cm,中心采用50振捣棒,各个透气孔采用30mm振捣棒进行对称振捣。浇筑中严禁碰撞预埋板及锚筋,防止人员踩踏预埋板。

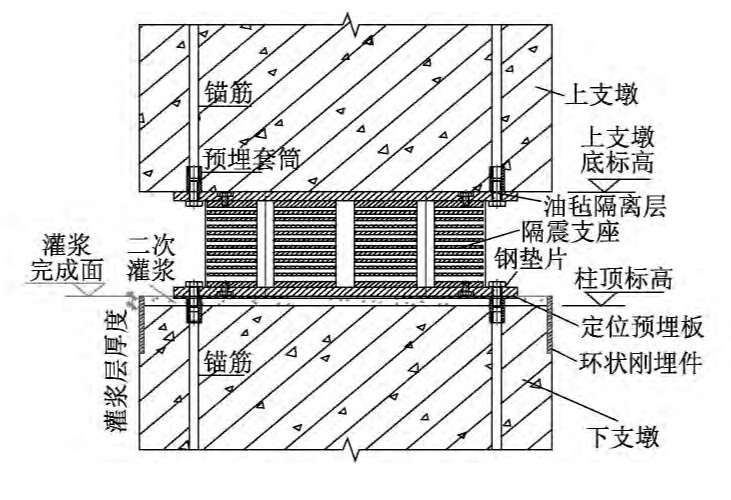

一次浇筑极难保证下支墩顶面混凝土密实度,为保证工程质量,混凝土浇筑完成后隔震支座下支墩采用二次灌浆。

混凝土浇筑时标高严格控制在预埋板中部,浇筑过程前确定振捣下棒位置,浇筑中。混凝土终凝后按照大体积混凝土养护,松动六角螺栓,摘掉预埋板,将上层浮浆剔除清理,蓄水湿润,安装预埋板,复测标高及水平度。二次灌浆由混凝土剔凿完成面浇至预埋板板顶,采用高强无收缩灌浆料。

经过前期二次灌浆数据统计发现空鼓为主要问题,分析主要原因为浇筑顺序混乱,灌浆时间控制不良及环铁高度不足。分别采取以下措施。

1)灌浆从一侧进行灌浆,采用橡皮锤轻敲预埋板,直至灌浆料从另一侧溢出为止,以利于灌浆过程中的排气。灌浆开始后不能间断,尽可能缩短灌浆时间,严禁多点灌注。

2)采用无线混凝土测温仪,实时监控柱顶混凝土变化及变形趋势,绘制成温度与应变变化曲线。混凝土浇筑完成第3天温度及应变均达到最大值,然后趋于平稳。最早在第3天末傍晚至早晨进行灌浆,灌浆前浇水湿润2h,灌浆层终凝后及时洒水覆盖塑料薄膜,进行3~7天阴湿养护。

3)前期统计数据中,灌浆层与环铁持平,出现空鼓率为27.3%,环铁与预埋板标高差为板厚,灌浆层标高误差直接会导致板底空鼓,与设计单位沟通核算后可以将环铁上提至预埋板顶标高,降低误差影响。

3.6下支墩浇筑完成后测量复核

混凝土浇筑完毕后,应对支座中心平面位置、顶面水平度和标高进行复测并记录报验,若有移动,应进行校正。

3.7安装隔震支座

混凝土养护至下支墩混凝土及灌浆层强度均达到设计强度的75%以上时进行隔震支座安装。

隔震支座群柱中心距基坑直线距离250m,为将隔震支座运至工作面且减小运距及搬运次数,基坑内南北各设置1道钢栈桥将转换层切分为3块,运距缩短为80m。把隔震支座用吊车放到工装小车上,然后用工装小车向前移动,将隔震支座运送至作业面附近。然后采用叉车和汽车式起重机运送至作业面。

汽车式起重机将支座吊至柱墩,待隔震支座下法兰板螺栓孔位与预埋钢套筒孔位对正后,将螺栓拧入套筒。螺栓应对称拧紧,螺栓紧固过程中严禁用重锤敲打。

隔震支座安装完成后用全站仪和三维扫描仪逐一复测隔震支座顶面标高、平面中心位置及水平度。

3.8上部连接件固定

将上部预埋锚筋和套筒用螺栓连接到隔震支座(法兰板)上。同时在上法兰板面上铺1层和法兰板面积等大的油毡。

3.9上支墩底模安装

为防止浇筑混凝土对底模产生竖向压力导致底模产生竖向变形,采取措施保证底模有足够大的支撑刚度,以避免混凝土浇筑成型后隔震支座上法兰板陷入上支墩混凝土中,如图5所示。

图5 隔震支座连接节点大样

3.10上支墩钢筋绑扎及混凝土浇筑

依次绑扎上支墩钢筋,支护模板,浇筑混凝土,施工方法与常规做法基本相同。隔震支座上支墩浇筑完成如图6所示。

3.11隔震支座补漆

安装过程和模板支撑、拆除过程中不可避免会对隔震支座油漆造成损坏,隔震层施工完毕,模板拆除后,对隔震支座油漆进行修补。

图6 隔震支座上支墩浇筑完成示意

Part 04

结语

通过对旅客航站楼及综合换乘中心层间隔震系统施工过程中现场跟踪调查及分析下支墩、隔震支座及上支墩施工过程中的难点及问题点,最终隔震支座预埋件高度偏差均<5mm,轴线偏差及水平度均控制在2mm范围内,达到设计要求并得到如下结论:

1)施工前分析下支墩施工难度,与设计单位充分沟通协调,将钢筋排布重新调整空出混凝土下料孔及预埋件锚筋位置处箍筋型号重新设计调整,同时增加灌浆层保证柱顶施工质量。

2)过程中对柱顶灌浆层浇筑质量进行跟踪调查,提出灌浆层改进措施,保证预埋板底部密实度。

3)针对预埋件安装定位难度较大,采用倒链将钢筋笼定位,保证安装精度及安装位置准确性。