一、钢筋制作

钢筋下料前应认真熟悉施工图纸、设计变更、标准图集、施工规范和施工方案等,钢筋下料单由专业钢筋工长负责编制。下料单经工程部工长审核,技术部复核批准后,由劳务提材料计划,物资部负责采购,材料进场验收合格后方可进行下料制作。钢筋加工机械操作先空载,试运转正常后才能投入使用,钢筋表面应保持洁净,有污泥时,在使用前认真清除干净。φ10以下的盘圆钢筋下料使用前要进行调直,采用钢筋调直机机械调直。加工的钢筋应是抽样合格的无损伤、无裂缝、无严重锈蚀的钢筋,钢筋加工全部采用机械加工成型。

下料长度计算

1)直钢筋下料长度=构件长度+锚固长度(搭接长度)+弯钩增加长度—保护层厚度—弯曲调整长度。

2)弯起钢筋下料长度=直段长度+斜段长度—弯曲调整长度+弯钩增加长度。

3)箍筋下料长度=箍筋周长+弯曲调整长度+弯钩增加长度。

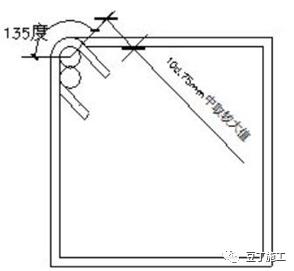

4)因抗震要求,箍筋制作135°弯钩,平直段长度10d且不小于75。

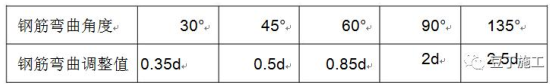

5)钢筋弯曲后,弯曲处内皮收缩、外皮延伸、轴线长度不变,弯曲处形成圆弧,弯起后尺寸大于下料尺寸,弯曲调整值如下表

二、钢筋加工

1、钢筋下料单由相关部门复核无误后,方可进行钢筋的下料加工。钢筋切断机的使用应根据下料单进行使用;

2、钢筋加工过程中要严格按尺寸加工,加工完毕后由工程、技术、质量检查员检查,合格的钢筋标识后方可使用。成品钢筋及原材一定要分类堆码整齐,并且标识清楚;未经标识的,不准使用。

3、钢筋的除锈:钢筋表面的铁锈及油污必须清除干净。盘条钢筋的表面锈迹可以在钢筋冷拉调直工序中进行除锈,对于直条钢筋的表面锈迹,通过机械方法进行(如电动砂轮或电动钢丝刷),通过除锈后加工好的成品钢筋应覆盖,防止再生锈,在除锈过程中若发现钢筋有严重的麻坑,斑点伤蚀截面时,应降级或剔除不用。

4、钢筋的调直

1)直径在φ10以下的盘圆钢筋,在使用前必须放盘、调直,钢筋冷拉采用冷拉方法,对于在φ10以上的钢筋如有弯曲时,先将钢筋平放到操作平台上,将钢筋的弯折处放在弯曲机卡盘的立柱间,用平头扳子将钢筋弯折处扳直或用锤击敲直。

2)钢筋调直的质量要求:调直后的钢筋应平直、无局部曲折。

5、钢筋的切断

1)断料前要根据配料单复核其钢筋种类、直径、尺寸、根数是否正确;

2)根据原料长度,将同规格钢筋根据不同长度,进行长短搭配,统筹排料,一般应先断长料,后断短料,以尽量减少短头,减少损耗;

3)断料时应避免用短尺量长料,防止在量料中产生累计误差,可在工作台上按尺寸刻度卡板;

4)钢筋连接接头、顶模棍、模板支撑卡、梯子钢筋材料必须用无齿锯进行切割,保证端部平整。其它钢筋采用钢筋切断机下料,责任师每周检查钢筋切断机刀口的情况,发现刀片钝损,必须要求分包更换切割机刀片。结构钢筋严禁采用气焊切割。

5)钢筋切断质量要求

钢筋的断口不得有马蹄形或起弯等现象,确保钢筋长度的准确性,钢筋切断要在调直后进行,受力钢筋下料长度的允许偏差为1cm;在钢筋切断配料中,如发现有钢筋劈裂、缩头或严重弯头等必须切除。

6)直螺纹钢筋切割要求

直螺纹钢筋切割端部必须平整,因为剥肋滚扎直螺纹接头的工艺就是在加工时,将带肋钢筋表面的肋剥掉经过压丝滚轮挤压形成丝牙,接头端平整、拧入套筒里的长度就更多一些,连接质量才有保证。

6、钢筋的弯曲成型

1)钢筋弯曲成型前,首先应根据钢筋弯曲加工的规格、形状和各部分尺寸,确定弯曲操作步骤和准备机具等。

2)划线:对形状复杂的钢筋,要用石笔将各弯曲点位置划出;

3)试弯:在进行成批钢筋弯曲操作前,各类型的弯曲钢筋都要试弯一根,然后检查其弯曲形状、尺寸是否与设计要求相符,经过调整后,再进行成批生产。大批量制作同一型号箍筋时,为保证尺寸正确,应用标尺卡,确保尺寸正确一致。

7、机械弯曲钢筋,能减轻劳动强度,提高工作效率和保证质量,手工弯曲钢筋的方法,具有设备简单、成型正确多变等特点,但劳动强度大、效率低,本工程所用钢筋在φ10以下时,可以使用手工弯曲,在φ10以上时使用机械弯曲,不管手工还是机械,加工成型的钢筋均应满足设计和规范要求。钢筋弯曲机进行弯曲加工,柱、梁、底板接头弯曲时注意钢筋横肋的弯曲方向,保证钢筋连接接头肋对肋,确保接头连接质量。

8、钢筋弯曲质量要求

1)HRB400级钢末端要作135°弯折时,其弯曲直径不宜小于钢筋直径的4倍,平直部分长度按设计要求确定;

2)弯起钢筋做不大于90°的弯折时,弯曲直径不应小于钢筋直径的5倍;

3)钢筋形状正确,平面上没有翘曲不平现象,钢筋弯曲点处不得有裂缝。

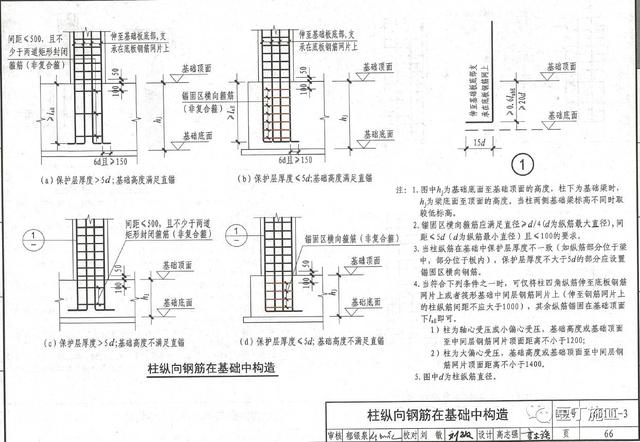

9、钢筋下料长度减短构造

当柱为轴心受压或小偏心受压,独立基础、条形基础高度不小于1200mm时,或当柱为大偏心受压,独立基础、条形基础高度不小于1400mm时,可仅将柱四角插筋伸至底板钢筋网片上,其他钢筋满足锚固长度即可。参照16G101-3中第66页,具体构造如下图:

钢筋加工前,由抽筋人员依据结构施工图、规范要求、施工方案及有关洽商对各种构件的每种规格钢筋放样并填写《钢筋配料单》,《钢筋配料单》中注明钢筋的规格、形状、长度、数量、应用部位等。并确定弯曲调整值弯钩增加长度、箍筋调整值等参数《钢筋配料单》经项目技术负责人审核签字认可后,开始加工。保证下料长度准确。

三、定距框的制作

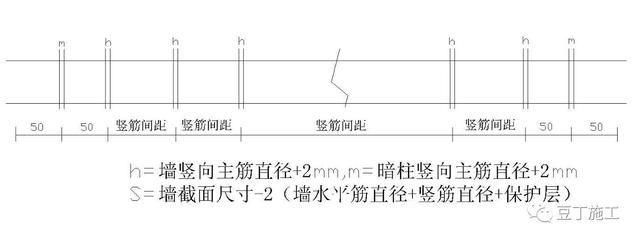

1、顶模板钢筋在焊接前必须准确计算出纵向钢筋的位置。如:墙体竖向梯子筋的顶模板钢筋外露尺寸为墙体水平筋直径+水平钢筋保护层-1mm.(钢筋的保护层随地上、地下混凝土强度等级、工作环境的变化而变化)。其主要用于控制砼断面尺寸,控制钢筋的保护层,控制钢筋的排距,控制水平筋间距,可代替墙体竖向钢筋但要比设计直径大的规格。竖向梯各筋起步筋距地30-50mm。定距框的制作可参照样板。

定距框的焊接必须符合规范要求,必须先制作模具,经检验无误后方可大量加工。在顶模板钢筋撑棍的端部涂刷防锈漆,且不能污染到其它部位。外墙顶棍中间加焊止水环。

2、水平梯格筋,固定于墙体顶部,用于控制立筋间距及位置。如图所示:

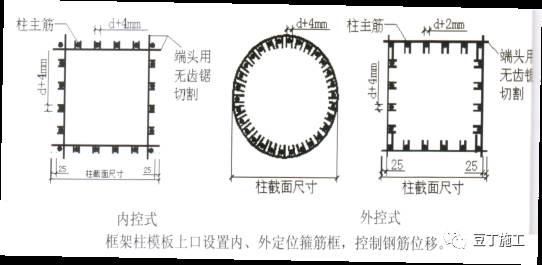

3、框架柱模板上口设置内外定位箍筋框,控制钢筋位移。如图所示:

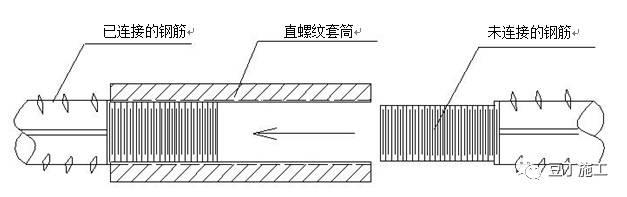

四、钢筋直螺纹连接

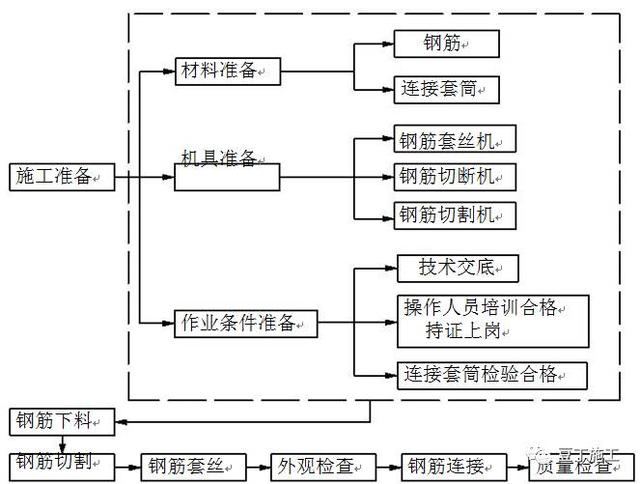

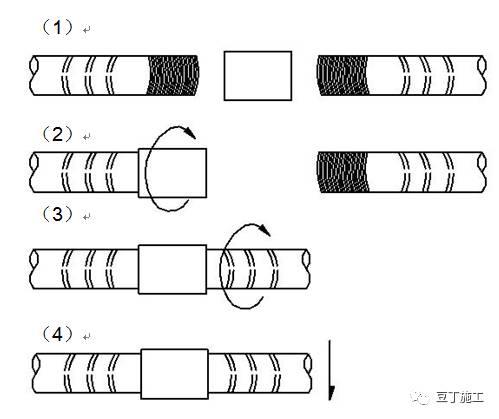

直螺纹套筒工艺流程:

要点:

1、钢筋应先调直再下料,切口端面应与钢筋轴线垂直,不得有马蹄形或挠曲,宜用切割机下料,不得用气割下料。

2、直螺纹丝头的加工:在定心夹钳内装卡钢筋,钢筋的轴向装卡位置与滚压头端面平齐,误差应不大于4mm,启动冷却泵及主轴开关,加工中手动沿逆时针转动进给手柄,使滑台向钢筋的方向移动,此时用力应均匀、速度适中,当钢筋啮合后即可松开进给手柄,此时,滑台可自动进给,待滑台碰到限位行程块后,自动停止约3秒后滚压头反转,钢筋从滚压头退出,手动将滑台退回原位,即完成一个钢筋直螺纹丝头的加工。滚轧钢筋直螺纹时,应采用水溶性切削润滑液。不得用机油作切削润滑液或不加润滑液滚轧丝头。丝头加工完后,套上保护帽,码放整齐。

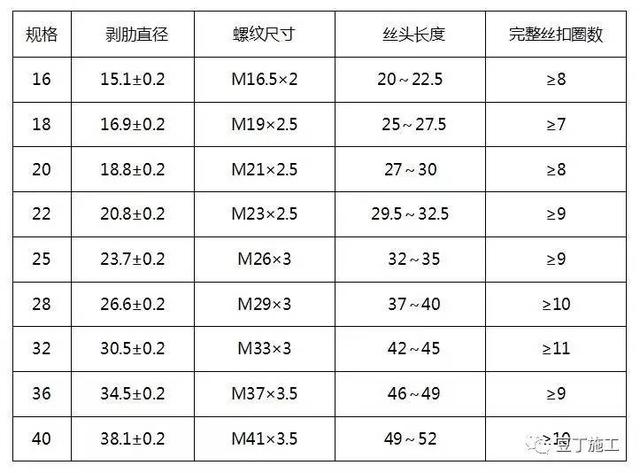

丝头加工尺寸如下:

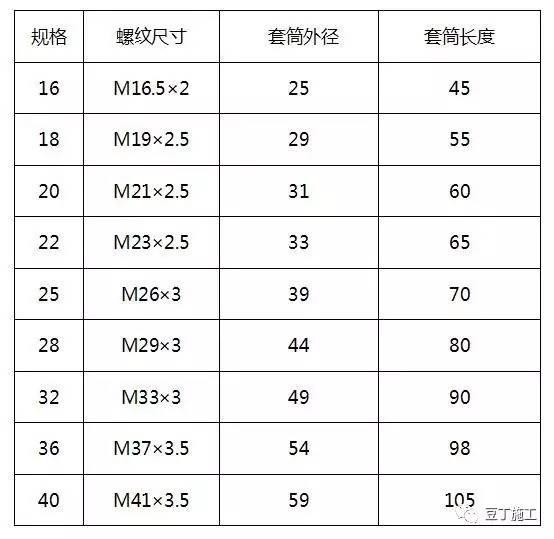

标准型套筒几何尺寸:

如表格中直径16的螺纹尺寸:M表示为螺纹直径16.5mm,螺距为2,以此类推

3、钢筋端面平头:平头的目的是让钢筋端面与母材轴线方向垂直,宜采用砂轮切割机或其它专用切断设备。

4、检验:用专用环规检验直螺纹丝头的有效长度及螺纹中径,直螺纹丝头的有效长度牙数(牙数如下图),如有不合格的丝头应切断重新加工,最后在直螺纹丝头部位装上保护帽。环规的长度控制丝头螺纹长度,丝头的压数比环规的牙数长、短一个牙均视为长度合格的丝头。

5、带帽保护:用专用的钢筋丝头保护帽或连接套筒将钢筋丝头进行保护,防止螺纹被磕碰或被污物污染。

6、存放待用:按规格型号及类型进行分类码放。

7、钢筋的连接:同径和异径普通连接套,用扳手或管钳将直螺纹连接套与一段钢筋拧到位,再将另一端钢筋与连接套拧到位。可调连接套,将不能转动的钢筋加工成左旋螺纹,用可调连接套将待连接钢筋对上连接套入口,转动连接钢筋对上连接套入口,转动连接套即可使钢筋同时旋入连接套,钢筋露丝1P—1.5P(P为螺距),如下图:

8、直螺纹连接接头及标准:各施工阶段要严格按规定程序执行、直螺纹钢筋连接质量取决于以下三个环节。

1)直螺纹连接套的加工质量(厂家保证),选用材质符合规定要求,直螺纹的加工质量符合有关规定。

2)钢筋丝头加工质量(施工单位保证),钢筋直螺纹丝头的有效长度及螺纹中径符合环规的尺寸,钢筋直螺纹丝头有效长度内的完整牙数符合上表中的要求。

3)钢筋连接质量(施工单位保证),用扳手将直螺纹连接套与钢筋直螺纹丝头拧到位。