地下洞室群施工系统分析计算机软件

钟登华 张伟波 郑家祥

摘 要:大型地下洞室群施工过程十分复杂,很难用传统的方法求得合理的施工组织安排。本文首次提出了集循环网络计算机模拟技术、可视化面向资源建模技术、网络计划分析与优化技术及动态演示技术于一体的地下洞室群施工系统分析理论方法,并将地下洞室群施工系统仿真划分为4个有机组成部分来进行,即:单项洞室施工计算机模拟计算分析;地下洞室群施工进度分析;地下洞室群施工系统模拟计算分析以及地下洞室群施工动态演示。开发了地下洞室群施工系统分析计算机软件(XLD),并成功地应用于溪洛渡地下洞室群施工组织设计中。

关键词:大型地下洞室群;施工;系统仿真;可视化建模;动态演示

水利水电工程地下洞室群施工是一个极其复杂的过程,许多因素将影响其施工进程。各单项洞室的施工条件复杂、工序繁多。在施工过程中,各工序配合与相互干扰错综复杂。在安排各个洞室施工先后顺序及隧洞施工程序时,需要顾及对工程的总工期、施工强度以及交通运输等问题的影响。

基于上述问题,进行地下洞室群施工系统仿真研究,首先,要寻求合理的机械设备配备方案,单项洞室和洞室群的机械设备配备数量直接影响其施工进度和工程造价。其次,要合理安排洞室群施工的先后顺序,得到经济可行的施工进度。最后,在给定施工进度和机械设备配套情况下,进行施工高峰期交通运输分析,论证各支洞系统能否满足交通运输要求。

大型地下洞室群施工系统仿真研究综合运用循环网络计算机模拟技术、可视化面向资源建模技术、网络计划分析与优化技术和动态演示技术,并根据系统分析的理论与方法将整个研究工作划分为以下4个部分。(1)首先以各个单洞与三大洞室的分别施工为研究对象,寻求各单项洞室经济合理的机械设备配套组合以及合理的施工工期。这一步采用循环网络计算机模拟技术和可视化面向资源建模技术建立单洞施工循环网络模型,并通过分析计算,获得各单项洞室的施工工期、费用以及机械设备配套等数据。(2)在通过单项洞室施工模拟分析得到各单项洞室施工工期的基础上,采用网络计划与优化技术,编制整个地下洞室群施工系统的网络进度计划,建立地下厂房系统施工网络模型,通过施工强度优化,合理地安排洞室群施工进度。(3)在既定的施工进度基础上,从中找出若干个施工强度较大的典型时段,建立多工作面同时施工循环网络模型,并进行地下洞室群多工作面同时施工的模拟计算分析,对既定的施工进度给予论证,获然通拥塞情况、行车密度等重要参数。(4)采用动态演示技术研制开发出地下洞室群施工过程的二维和三维动态演示系统,把复杂的地下洞室群施工过程用运动着的画面形象地描绘出来,为直观充分地掌握了解地下洞室群施工过程提供有力的分析工具。

配合溪洛渡地下洞室群施工组织设计工作,应用本文所提出的理论方法以及所研制发的系统软件(XLD),对溪洛渡地下厂房系统施工问题进行了全面系统的研究与分析计算,为施工组织设计提供了一系列成果和施工方案。通过定量计算与分析,进行多方案的比较和优化,得出了满意方案。

1 溪洛渡地下厂房系统工程特征及施工通道溪

洛渡工程地下厂房系统由进水口、引水洞、主厂房、副厂房、母线洞、主变室、电缆出线井、通风洞、尾水管及连接洞、尾水调压室、尾水隧洞、厂房防渗设施及地面开关站等组成。各洞室均位于新鲜完整的岩体中,水平埋深350m以上,竖向埋深450m左右。左岸引水发电系统共计:石方明挖503.4万m3,石方洞挖403.88万m3,混凝土145.77万m3;右岸引水发电系统共计:石方明挖299.27万m3,石方洞挖398.55万m3,混凝土148.80万m3(均不含附加量)[1]

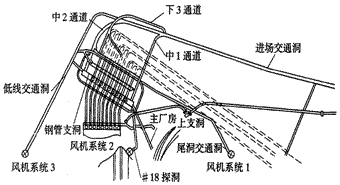

图1 溪洛渡地下洞室群施工通道布置示意

溪洛渡地下厂房系统三大洞室上、下游端均布置有施工通道。施工通道布置情况示意见图1。

2 循环网络模拟技术与可视化面向资源建模技术

2.1 循环网络模拟技术 循环施工过程采用传统的主导机械生产率方法来确定其它设备和劳动力的需求量,很难达到优化的目的;采用一般网络模型则极其繁杂,并且难以反映施工过程中某些随机时间因素及其影响。循环网络模拟技术(详见文献[2])正是适用于循环施工过程的分析与资源优化。通过模型的模拟计算可以计算出不同资源水平和施工组织情况下,循环施工过程的工期和费用;通过灵敏度分析可以得到合理的机械设备配备数量和理想可行的工期成本施工方案。

循环网络系统的模拟属于离散系统模拟,使用“模拟钟”来体现“模拟时间”的运行轨迹。模拟钟不断地向前运行,不断地检查所研究的系统,并确定系统资源的流向和活动的发生与否。

2.1.1 模拟钟 这里采用的模拟方法是“最小时钟扫描法”。模拟过程中需配备两个“时间表”,即事件表和顺序表。当一个过程开始时记入事件表内,当工作结束时记入顺序表内。最后一个记在顺序表中的过程表示最后结束的工作过程;顺序表记载的时间表示当前模拟时刻。开始令初始的模拟时刻为0,检查有无可以开始的活动,当实施该活动所必需的全部系统资源均已具备投入条件时,该活动即可开始。然后根据此活动所需历时计算其结束时间为:结束时间=现在时间十历时,并将此活动号及其结束时间记入事件表中。当不具备系统资源投入的条件而无新的活动开始时,将事件中最早结束的活动号及其结束时间记入顺序表中,并将它从事件表中除去,模拟钟即指到刚记入顺序表的时间,活动结束后系统资源即被释放。

2.1.2 统计钟 为了求得施工系统机械设备的使用率,需对其闲置时间进行统计,需要设置与各机械设备相应的统计钟。当活动结束且某机械设备从活动中退出时,其相应的统计钟就打开;当该机械设备进入活动中时,相应的统计钟就关闭。统计钟的开、关之间的时间即为该机械设备的闲置时间(闲置时间=关闭时刻-打开时刻)。开始时,要打开全部的统计钟,模拟结束时要关闭全部的统计钟,以便计算出各机械设备在第一次投入工作以及最后一次退出使用之后的闲置时间。

2.2 可视化面向资源建模技术 可视化面向资源建

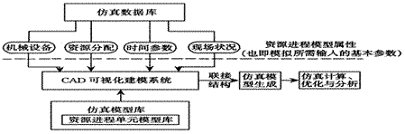

图2 可视化面向资源建模的系统结构

模是施工系统建模的一种新方法(详见文献[3]),它从资源的角度重新认识了施工系统,将施工系统描述为一组面向资源的进程[4]。每一资源进程与单元模型相对应,这些单元模型的集合构成了模型库。建模系统所需的基本参数,包括资源分配、时间参数、现场状况等,则由仿真数据库获得。通过定义能够全面反映单元模型间关系的联接结构,联接模型库的各资源进程单元模型就可以构造出面向资源的模拟模型。图2是可视化面向资源建模的系统结构图。 资源进程单元模型以及能够全面反映进程间关系的联接结构的定义与设计是开发可视化面向资源建模系统的关键。可视化条件下面向资源的建模过程,保证一定建模灵活性的同时简化了建模过程。

3 溪洛渡地下洞室群施工模拟计算分析

3.1 地下洞室群单项洞室施工模拟计算分析 单项洞室分成两类,即隧洞和三大洞室。各单项洞室开挖均采用钻爆法,钻爆法施工是一个由钻孔、爆破、通风散烟、安全检查、出碴和支护等几大工序组合而成的循环过程。在建立单项洞室施工循环网络模型时,首先应研究各个洞室以及各项洞室的每一层的施工过程,把整个过程离散成若干组成的施工活动(工序),确定完成各活动所需的资源及其数目,而后根据循环网络模拟技术和可视化面向资源建模技术,在计算机辅助可视化条件下,选取施工项目所需资源进程单元模型,并确定其间联接关系,以及从仿真数据库中读取与各资源进程单元模型相关的机械设备、劳动力、材料、活动持续时间、时间分布类型以及项目状况等。这样便建立了单项洞室施工过程的循环网络模型。

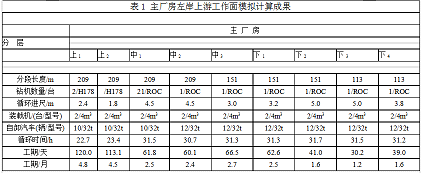

通过对单项洞室施工过程的循环网络模型进行计算机模拟分析,改变循环进尺和机械设备(如钻机、装载机、自卸汽车等)的数量和型号,可以得到不同组合情况下的施工工期、施工费用等参数。对于各种不同组合情况下所得到的参数进行灵敏度分析,可得到优选方案。表1仅列出了优化后的主厂房左岸上游工作面模拟计算成果。

3.2 地下厂房系统施工进度分析 基于单项洞室施工模拟计算所得的各单项洞室施工所需历时和开挖方量,根据各洞室施工的衔接关系及相互制约条件编制了网络施工进度模型。模型共有56个节点,74道工序。经计算,左岸地下厂房系统施工关键路线依次为厂房上支洞洞挖,主厂房上1挖、顶拱支护、主厂房上2挖、主厂房中1挖、吊车梁混凝土、主厂房中2挖、主厂房中3挖、主厂房下1挖,主厂房下2挖,主厂房下3挖,主厂房下4挖,一期浇筑、埋件安装及二期浇筑、机组安装发电。厂房上支洞施工开始于第二年7月,第十年1月第一批机组发电,总工期为90个月(7年6个月)。

洞室群施工的特点之一是受施工交通线,及通风散烟限制较大。因此,优化的重点在于资源均衡问题。通过均衡施工强度,可部分解决施工交通线拥挤问题,同时可减小由于机械设备及劳动力数量的变化而增加的费用。在初始计算成果中,开挖强度很不均衡。非关键线路上时差很多,有必要进行工期不变的开挖强度均衡优化。通过软件优化后,得到开挖强度柱状图、施工进度横道图。单洞最大开挖强度为1.325万m3/月,多工作面最大开挖强度总和为8.95万m3/月,从施工程序安排和施工进度、开挖强度来说都是合理的。但是,在施工高峰期,施工通道能否满足交通运输要求,还需在后面进一步论证。

3.3 地下洞室群施工模拟计算分析 通过地下厂房系统施工的网络进度分析及网络资源均衡优化后,可得到多工作面同时施工的信息。其中进厂交通洞系统为最拥挤的施工通道,有四个工作面同时进行开挖作业,第一工作面:尾调4洞挖,第二工作面:引水洞竖井洞挖,第三工作面:主厂房中1洞挖,第四工作面:主变室D层洞挖。为分析四个工作面同时工作的相互干扰和相互影响,对单项洞室计算成果及施工进度进行比较论证,以及运输路线上的行车密度、排队情况等分析,有必用循环网络计算机模拟技术来进行多工作面同时施工的模拟分析。

运输线路上共有三个交叉口。第一交叉口是二、四开挖工作面施工的汇合点;第三叉口为第一、二、三、四工作面汇合点。各工作面均为钻孔出碴平行作业。根据各工作面的工作顺序和出碴路线情况,建立其循环网络模型。从模拟计算结果来看,第三交叉口具有最大行车密度(单向)25辆/h.对第三交叉口双向汽车流量进行统计,四个工作面同时施工稳定最大行车密度51辆/h,车辆排队的机率为0.1%.经模拟计算表明,在施工高峰期,施工通道能满足交通运输要求,总工期7年6个月的施工进度安排是可行的。

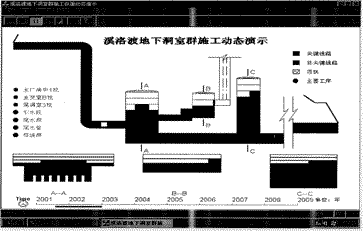

3.4 地下洞室群施工动态演示 地下洞室群施工过程是非常复杂的。通过循环网络计算机模拟技术和网络计划分析与优化技术,合理地安排了洞室群施工的先后顺序,获得了可行的施工进度,同时获得了大量详细信息。由于地下洞室群施工工序繁多,各工序之间逻辑关系复杂,快速、准确地把握现行方案下整个洞室群施工的全貌是比较困难的,然而动态演示技术提供了协调、组织、展示信息的途径。利用Visual C++开发平台开发了地下洞室群施工过程的二维和三维动态演示系统。

图3和图4分别为2003年的二维纵面和三维动态演示图。地下洞室群施工动态演示系统把动态演示技术引入到地下洞室群施工系统分析中,以数据的直观可视化为出发点,再现了当前优化方案下地下洞室群施工过程中各工序的时间、空间和逻辑关系,将地下洞室群施工过程用运动着的画面形象地描绘出来,从而揭示系统的动态行为特征,为全面、准确、快速地掌握施工全过程提供了有力的分析工具。

图3 2003年纵面动态演示形象进度

图4 2003年三维动态演示形象进度

4 结束语

大型地下洞室群施工过程是极其复杂的,采用科学的系统分析方法和先进技术手段,系统地研究地下洞室群施工中各方面因素,统筹各方面的制约关系,将洞室施工进行合理组织安排,使各洞室、工序及机械设备相互协调配合,对于加快洞室群施工进度,降低工程造价,保证工程顺利进行非常必要。大型地下洞室群施工系统仿真研究分为四部分进行,即:①单项洞室施工计算机模拟计算分析:②地下洞室群施工进度分析;③地下洞室群施工系统模拟计算分析;④地下洞室群施工动态演示。通过溪洛渡地下厂房施工系统仿真计算分析,说明上述研究问题的思路是切实可行的,它概括了大型地下洞室群施工中的主要问题。

通过大型地下洞室群施工系统仿真与动态演示系统研究,研制开发了大型地下洞室群施工系统仿真软件XLD.软件编制过程中采用了面向对象的程序设计思想,较大地提高了程序开发效率及程序的可靠性。从溪洛渡地地下洞室群施工系统仿真计算成果来看,该软件功能较强,能够满足实际需要,具有一定的通用性。

在地下洞室群施工组织设计中,过去传统的设计方法很难得到严密的、科学的和具有说服力的成果。本文提出了集循环网络计算机模拟技术、可视化面向资源建模技术、网络计划分析与优化技术及动态演示技术于一体的大型地下洞室群施工系统仿真理论方法,并研制开发了相应的计算机软件,为复杂的地下洞室群施工系统分析提供了有力的计算与分析工具,可以较充分和全面地表达洞室群施工的复杂情况和过程,并获得较有说服力的成果,大大提高了地下洞室群施工组织设计的现代化水平。研究成果具有广阔的应用前景。