蒸汽直埋管道工程设计应注意的若干问题

[关 键 词] 蒸汽直埋 设计 保温结构 防水处理

蒸汽直埋技术在全国已普遍推广。工艺不一,各执己见;问题不少。要使工程正常运行,减少投资,以最经济的保温厚度、最佳的设计,选定墩距、补偿器、补口、支点、节点的量及处理方案。使工程简便化,降低成本,保证质量,设计是关键。

一、保温结构的选择与计算

保温结构的优劣是决定管道运行成本、用户能否满负荷用汽和供热半径大小的关键。设计计算以最经济的保温厚度作计算依据,尽量减少投资成本,略加相应的保险系数即可,不易过以保守。

1保温结构及材料的选定

多年的实践证明,选用多阻式复合保温结构为最佳,一般为:

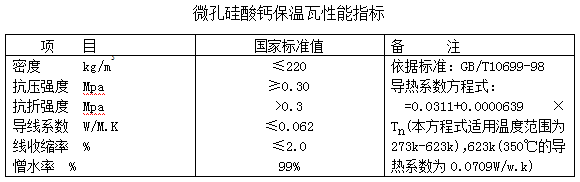

1.1隔热层。材料选用有机硬质保温材料,微孔硅酸钙瓦块。

此材料的主要优点:耐温适中,强度高,导热系数偏低,在内滑动结构中,容易形成一个通行地沟,使工作钢管能自由伸缩,外滑动结构中易与工作钢管捆为一体,能和工作管同步运动,滑动支架紧固在其外层,容易紧固,少加冷桥处理,长时间运行不易脱落。

其缺点:由于制作工艺问题,每层一般要3——6块瓦块组合成,瓦块长度按国际标准仅610mm长,这样,每1km管道要有4——7km缝隙,加之瓦块属硬对硬,不易挤严,扣瓦抹缝都是人工,工作量太大,很难全部抹严,一旦有一点缝隙,高压发泡时,聚氨酯泡漠就会顺着缝挤进去。实例,我们解剖过一根管,发泡料最多的可把一层厚60mm的缝挤透。一旦运行,高温蒸汽就可顺着其缝向外泄露,破坏保温层,使保温层逐步炭化,随着运行时间最后会蔓延破坏整个保温层。

实例:信阳平桥电厂一期工程,主干线F426就是其工艺,刚运行时还可以,运行还不到一年,就冒汽,人行道的树已全部蒸死,保温层已全部失去保温效果,热损太大。所以在内滑动结构中,微孔硅酸钙瓦块不一采取双层扣瓦,它只能起隔热减热作用。在微孔硅酸钙瓦块外应加一层半硬质密闭隔热层。

1.2半硬质密闭隔热层

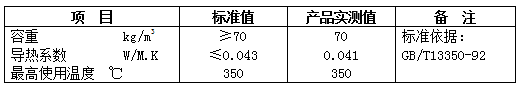

其材料选用半硬脂保温管壳,容重不能低于65kg。经实践证明,岩棉吸水易结板,不可取。离心玻璃棉管为最好,既有强度,导热系数又低。

其优点:

1.它可完全把隔热层微空硅酸钙瓦块的缝挤死,使热气不会歪斜;

2.由于离心玻璃棉会谈率是100%,即使吸水后也不半截,烘干后各种性能指标不边,体积不会因其因素变形;

3.它又是一个很畅通的排潮通道,进水后可在最短时间排出去,不会因水排不出去造成爆管,使管道很快处于正常状态。(一般吸水后,一周内排完)。

4.由于离心玻璃棉是柔性材料,运行中管子的热涨位移可随之拉伸,不至于把保温层拉坏。

1.3在离心玻璃棉外层。加上一层铝箔反射层,作用有二:

1.可使热量反射减小热阻;

2.又使聚氨脂保温层的一层屏障,蒸汽热蒸后不使气息水、保温层一旦西水,它会永远排不出,即使排除一般,由于聚氨脂泡墨宝问曾保温效果好,外层的一般就很难烘干,会失去最佳的保温效果,使表面温度加大,热损加大。

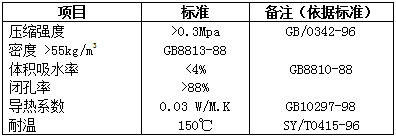

1.4保温层。采用当今最好的保温材料,聚氨脂泡墨塑料。

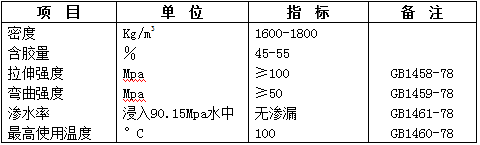

(3)聚氨脂泡沫塑料:

此保温参不一太后,最好不要超过35mm,由于其保温效果好,后了热组大,导致层间截面温度增高,破坏保温层、防水层。

1.5保温结构的层间温度计算,要设定最经济的保温后,不一过后,防止热祖师见曾截面问。

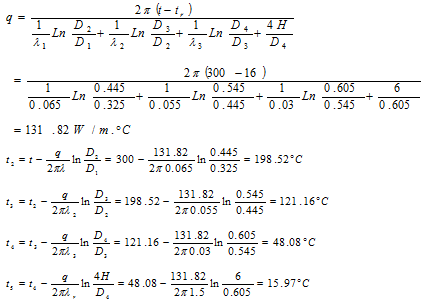

举例:Dn300。运行温度300。C,工作压力1.2Mpa,埋声观众1.5m,土壤温度16。c,土壤导热系数1.5W/m.k(砂纸黏土),接顶表面温度不超过50。C,热损千米温降10。C以下。经计算减阻曾厚5mm,微空硅酸钙瓦块后50mm,聚安置泡沫塑料后30mm,防水层钢卷厚3mm,玻璃钢防腐防水层厚4mm。其计算是如下:

1.6有了最佳的经济保温厚度,那么最重要的也是蒸汽直埋保温管成败的关键一环--防水层;设计时一定要在外防水层上下大功夫,把有些不必要环节的经费省到防水层上,因为“水”是直埋工程的天敌,实践证明:用钢外护内滑动结构,由于受刚套的标定尺寸、厚度、直径的限制,只能就大不就小,保温厚度自然加大,不经济,关键是防腐问题不好解决,上述DN300的保温厚度计算,如果按标准钢管就得用DN700*8钢管,就此一项就加大了投资。由于埋地钢管的防腐问题难以解决,需加强防腐,此项费用也相当高,加大了建设方的投资。信阳二期工程设计是钢外护,加强防腐(三布五油环氧煤沥青漆)。外钢套管径大,保温层加厚,加强防腐、喷砂除锈几项,每公里就加大投资35万元左右。安阳县电厂DN350的设计,每km就加大投资80万元左右。

其原因:设计提供的参数不合理,埋深2m,土壤温度(实际提供地表温度)20°C,土壤导热系数1.2W/m.k(沙质粘土),表面温度50°C,这样,保温厚度单边加大了130mm。因此对各地的土壤温度及导热系数一定要参照建设部有关资料提供的数据为计算依据,现场实测为最好。

防腐要采用强度高的防腐层,三布五油,一般用环氧煤沥青漆或沥青漆,用手糊易下淌、上部会出现气孔,保温管运至现场安装完毕,占30%以上的防腐层都要重新修补,即费工又费钱,一旦发现不了,后患无穷。

实践证明:选用多阻式钢-塑(纤维增强塑料玻璃钢)复合结构为最好,刚套用3-4mm毫米直缝卷管,外用3-5mm厚机械缠绕玻璃钢。

其优点:一可借鉴钢外护强度高、密封好、不进水的特性,二可借鉴玻璃钢整体性好、防腐防水性能好、粘合力强的特性。

实例:单纯钢外护,一旦有一点点小孔没焊好,运行时就会烘吸式进水,无法检出其位置,不易修复,信阳一期个别地方就是光看到冒气多次挖开就是找不到漏点。纯玻璃钢外护,安装时一旦进水,排潮时由于保温层聚氨酯泡沫被热烘吸水,使介面温度上升,玻璃钢长期在超越极限温度中,导致软化、老化,最后被破坏进水,

实例:信阳一期由于安装时大量进水,运行中长时间排潮后导致部分玻璃钢外护破坏,结果不得不权宜之计加上刚套。

即墨热电厂供热工程,由于业主施工时没按设计要求安装疏水装置,设计为13个疏水装置,但只安了三个,在二次起动运行时,造成连续2次水冲击(水锤),结果把主管与支线钢管焊接缝震裂,使周边近四百多米的玻璃钢外护,也相继造成不同程度的破坏,进水、冒气,后来在其段加上钢套,但由于焊接、防腐问题难解决,一下雨就冒气。

综上所述,防水是直埋管道工程最重要的一环,应加大投资费用,结构一定要合理。

二、固定支墩、补偿器、补口、节点、端点的处理设计

2.1蒸汽直埋最难解决的是补口、节点、端点部位处理,也是最易进水的部位,一旦处理不好,工程就会遭到整体失败,所以设计时应尽量减少其数量。

2.1.1在满足膨胀系数及推力允许的范围内,墩距越长越好,应以钢管的定尺长度的系数+补偿器长+固定墩长为最佳。

设定墩距在48mm或53mm,那么,按定尺每根管长12米,4*12m=48m,补偿器设定1.2m,固定墩2m,就是,48+1.2+2=51.2,那么48m、53m的设计就可按51.2m设计补偿量,不会有问题,这样补口量是4+1+1=6个口。

如:按48m设计,每段就得有一根管截去3.1m,如果按53m,每个墩距要加上一个近2m的短节,还多一个补口,保温管一截,就会破坏其结构的严密性,既费工又费料,又增加漏点,使投资加大,造成浪费,设计时要弄清投资方(业主)选定的钢管尺寸、补偿量再定墩距。

2.1.2补偿器。要选择不带预拉伸固定螺丝为好,不然限制补口时间,大部分施工现场的条件都很复杂,一旦固定墩固定不好,预拉伸螺丝就不能割去,补口就无法进行,只有待固定墩连接后,才能补口,因不能及时补口回填恢复,会造成雨后水泡、扰民。

如信阳一期,由于安装与土建配合问题。造成全线1.3km全部连通,可固定支墩没做好一个,全线36个口无法补,由于水位高,地表水源多,使其在水中浸泡长达75天,进水严重。后来拖到冬季下大雪才一次性突击破口,结果,由于气温条件,玻璃钢无法施工,为了不能让其更长时间在水中浸泡后,强行施工,虽然采取了措施但还是由于玻璃钢不固化造成进水、返工。

2.1.3固定墩选用内固定加外固定辅助为最好。其优点:可以减少土方及混凝土量,适用于城市地理条件窄、不易大面积开挖的地段。

2.2设计时,施工图要在选定工艺后,与制作单位结合后再设计出图,这样可以减少施工安装时很多麻烦及不必要的设计变更,造成误工及扯皮现象,因为现场施工安装时有很多难以想像的问题。

综上所述,蒸汽直埋敷设,设计是关键。以上粗浅的见解,会有很多不当之处,望请各位专家及读者多提宝贵意见及批评指正。